Dal crash test alla simulazione virtuale: come le simulazioni accelerano lo sviluppo dei prodotti in Boplan

I giorni in cui ci affidavamo esclusivamente a crash test fisici per valutare i nostri prodotti sono ormai alle nostre spalle. I crash test richiedono una preparazione accurata e consumano materiali preziosi. Ciò li rende costosi. Grazie ai progressi nella tecnologia di simulazione, ora possiamo eseguire test virtuali e ottimizzare i prodotti in una fase molto più precoce. Questo approccio rende il processo di sviluppo non solo più rapido ed efficiente, ma anche più sostenibile.

Noi di Boplan continuiamo a condurre test fisici, principalmente come convalida finale delle simulazioni virtuali. Questo è particolarmente importante ai fini della certificazione. Tuttavia, dove una volta dovevamo costruire e testare più prototipi, ora spesso è sufficiente un singolo test fisico. Le simulazioni virtuali sono diventate la colonna portante di una moderna strategia di sviluppo dei prodotti, ben ponderata e basata sui dati.

Il ruolo delle simulazioni nel processo di sviluppo

Le simulazioni sono una parte fondamentale del nostro processo di sviluppo dei prodotti. Ci consentono di prevedere come un prodotto risponderà agli impatti, molto prima che venga costruito un prototipo fisico. Questi test virtuali non sostituiscono i crash test fisici effettuati nella nostra struttura di test interna, ma servono come preparazione essenziale. Ci permettono di svolgere il nostro lavoro di sviluppo in modo più rapido, mirato e approfondito.

Utilizzando modelli computerizzati avanzati, possiamo stimare con precisione le forze a cui una soluzione di sicurezza sarà sottoposta durante una collisione con un veicolo. Non solo analizziamo l'effetto dell'impatto, ma valutiamo anche come tutte le parti del sistema, dai profili alle piastre di base e ai punti di fissaggio, interagiscono tra loro. Questo ci consente di comprendere in modo approfondito come i nostri materiali e sistemi si comportano sotto pressione.

Questa conoscenza ci consente di progettare ogni componente con le dimensioni e la forma più corrette, sviluppando prodotti adatti allo scopo. Nessuna sovra-ingegnerizzazione, solo la certezza che il sistema funzionerà come previsto. Questo approccio si integra perfettamente con la nostra strategia di esprimere le prestazioni del prodotto in kilojoule. Grazie alle simulazioni, possiamo determinare esattamente la quantità di energia d'impatto che un sistema può assorbire e come ottenere tali prestazioni.

5 vantaggi delle simulazioni

1. Time-to market più rapido

Le simulazioni ci consentono di progettare in modo più rapido ed efficiente. Testiamo, analizziamo e ottimizziamo virtualmente, prima ancora che esista il primo prototipo fisico, accelerando significativamente lo sviluppo e riducendo il time-to-market.

2. Affidabilità assoluta del prodotto finale

Simulando un'ampia gamma di scenari, otteniamo informazioni approfondite sulle prestazioni dei nostri prodotti. In questo modo possiamo apportare miglioramenti e ottimizzazioni mirati, creando soluzioni di sicurezza più robuste e affidabili.

3. Utilizzo più intelligente dei materiali e ottimizzazione

Le simulazioni ci consentono di progettare ogni componente in modo che sia veramente adatto allo scopo. Ad esempio, ottimizziamo gli spessori delle pareti per ottenere la massima resistenza all'impatto utilizzando la minima quantità di materiale. Questo approccio riduce l'uso di materie prime e i costi di produzione, senza compromettere la sicurezza.

4. Considerazione dei requisiti di produzione

Non teniamo conto solo della resistenza strutturale, ma anche dei requisiti pratici del processo di produzione, come l'estrusione dei profili e le velocità di lavorazione dei pezzi.

5. Migliore preparazione della prototipazione

Le simulazioni ci aiutano a dare priorità al nostro processo di prototipazione. Indicano quali componenti o stampi dobbiamo sviluppare e in quale configurazione, risparmiando tempo e risorse.

Simulazioni avanzate con analisi agli elementi finiti (FEA)

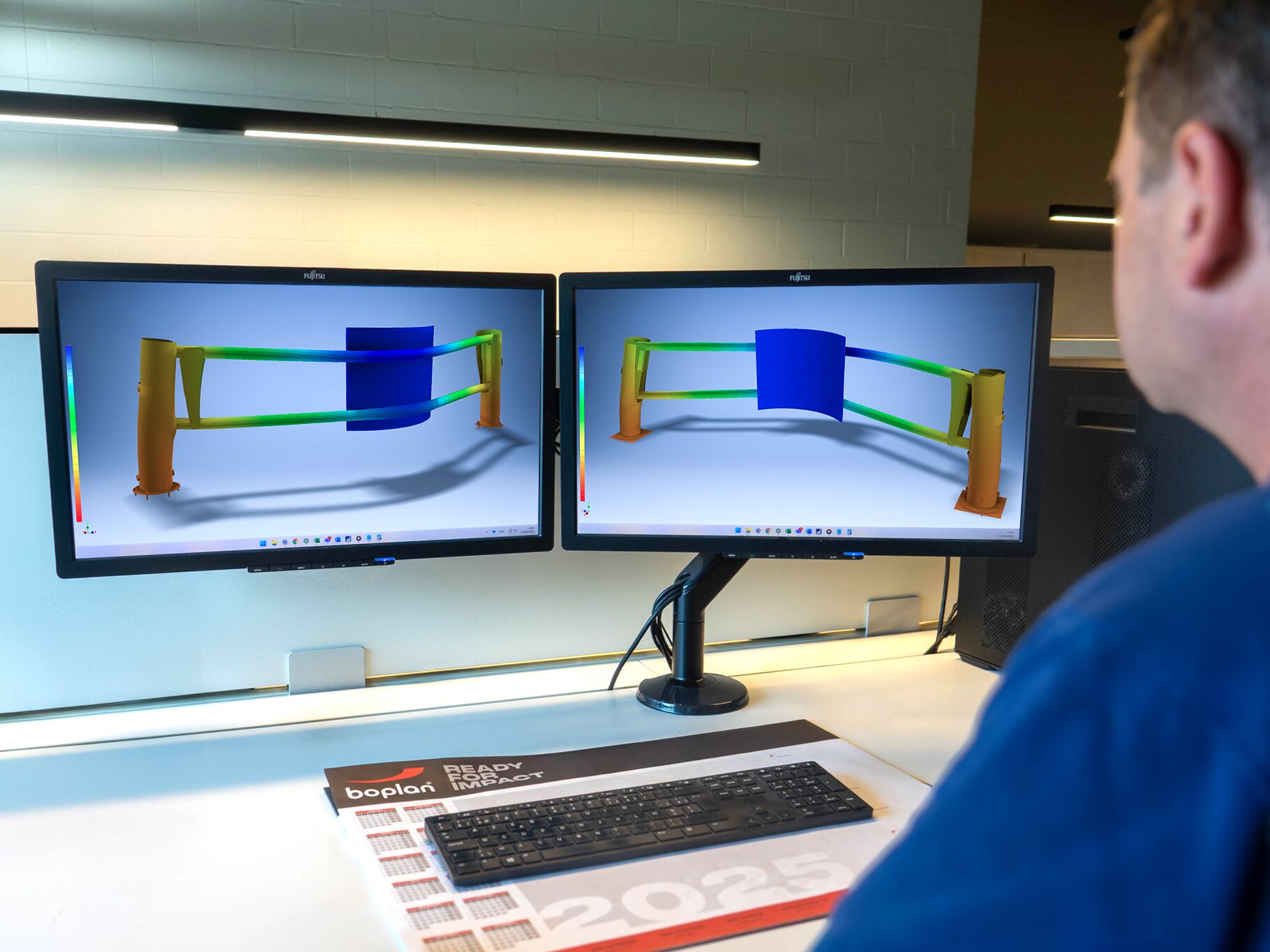

Per prevedere il comportamento delle nostre soluzioni di sicurezza con la massima precisione, utilizziamo un software di simulazione avanzato basato sull'analisi agli elementi finiti (FEA). Questo strumento ci consente di valutare come reagisce un prodotto in vari scenari, come l'impatto di una collisione a diverse velocità, angoli e masse del veicolo.

La FEA funziona suddividendo un modello digitale in migliaia di piccoli elementi. Ogni elemento viene analizzato singolarmente per verificare la presenza di forze, sollecitazioni e deformazioni. Ciò avviene utilizzando il metodo degli elementi finiti (FEM), una tecnica matematica che calcola come si comporta l'intera struttura sotto carico.

Mentre la FEM si occupa dei calcoli, la FEA si concentra sull'interpretazione dei risultati:

- Dove si registrano i livelli di maggiore sollecitazione?

- Quali aree sono maggiormente sollecitate?

- Come funziona il sistema nel suo complesso?

Le informazioni ottenute da queste analisi sono preziose. Ci consentono di perfezionare i nostri progetti e di ottimizzare ogni componente per la funzione prevista. La FEA ci consente anche di testare e confrontare virtualmente più varianti di progettazione, senza il tempo e il costo di costruire prototipi fisici.

Le simulazioni come motore di innovazione

Le simulazioni sono la colonna portante della nostra strategia di innovazione. Combiniamo dati provenienti da più fonti per migliorare continuamente i nostri prodotti.

Tutto inizia nel nostro laboratorio, dove sviluppiamo e testiamo i polimeri. Questi test di laboratorio forniscono dati cruciali sulle proprietà dei materiali, come resistenza, elasticità e assorbimento di energia, che inseriamo nel nostro software di simulazione. Le simulazioni generano quindi nuove informazioni sulla distribuzione delle sollecitazioni, sulla deformazione e sul comportamento agli impatti.

In una fase finale, conduciamo un crash test fisico per confrontare e convalidare i risultati della simulazione. Se i risultati sono allineati, confermano l'accuratezza dei nostri modelli virtuali. Utilizziamo quindi questi dati del mondo reale per affinare ulteriormente le simulazioni.

Ciò crea un ciclo di dati continuo, che alimenta cicli di apprendimento più rapidi, informazioni più approfondite e una progettazione più intelligente dei prodotti. Questo approccio ci consente di innovare più rapidamente, ridurre lo spreco di materiali e risorse e garantire le prestazioni del prodotto finale con fiducia.

In ogni simulazione, i nostri ingegneri non valutano solo se un prodotto è in grado di resistere a un impatto. Valutano come si comporta in caso di collisioni ripetute, come si diffondono le deformazioni e quali componenti possono essere ottimizzati. Pensano in termini di sicurezza, sostenibilità e fattibilità, traducendo i dati primari in informazioni pratiche.

Guardare al futuro con fiducia

Il ruolo delle simulazioni nello sviluppo di prodotti è destinato a crescere. Le tecnologie emergenti ci consentono di analizzare scenari sempre più complessi e accelerare i miglioramenti. Noi di Boplan continuiamo a investire in strumenti di simulazione all'avanguardia e nelle persone che li utilizzano. Questo ci consente di continuare a fornire soluzioni di sicurezza sicure, affidabili e accuratamente progettate anche in futuro.