Du crash test à la simulation virtuelle : Boplan accélère le développement de ses produits

L’époque où nous nous basions uniquement sur des crash tests physiques pour évaluer nos produits est révolue. Ces tests nécessitent une préparation approfondie et consomment des matériaux précieux. Ils sont donc coûteux. Grâce aux avancées des technologies de simulation, nous pouvons désormais effectuer des tests virtuels et optimiser les produits à un stade bien plus précoce. Cette approche accélère non seulement le développement, mais elle améliore aussi son efficacité et sa durabilité.

Chez Boplan, nous effectuons toujours des tests physiques — principalement en guise de validation finale des simulations virtuelles. C’est particulièrement important à des fins de certification. Cependant, alors que nous devions auparavant construire et tester plusieurs prototypes, un simple test physique suffit généralement désormais. Les simulations virtuelles sont devenues la colonne vertébrale d’une stratégie de développement de produits moderne, réfléchie et axée sur les données.

Le rôle des simulations dans le processus de développement

Les simulations constituent un élément essentiel du développement de nos produits. Elles nous permettent de prédire comment un produit réagira aux impacts, bien avant la construction d’un prototype physique. Ces tests virtuels ne remplacent pas les crash tests physiques réalisés dans notre propre installation d’essais. Ils font plutôt office de préparation essentielle. Ils nous permettent de nous développer plus rapidement, avec une meilleure concentration et compréhension.

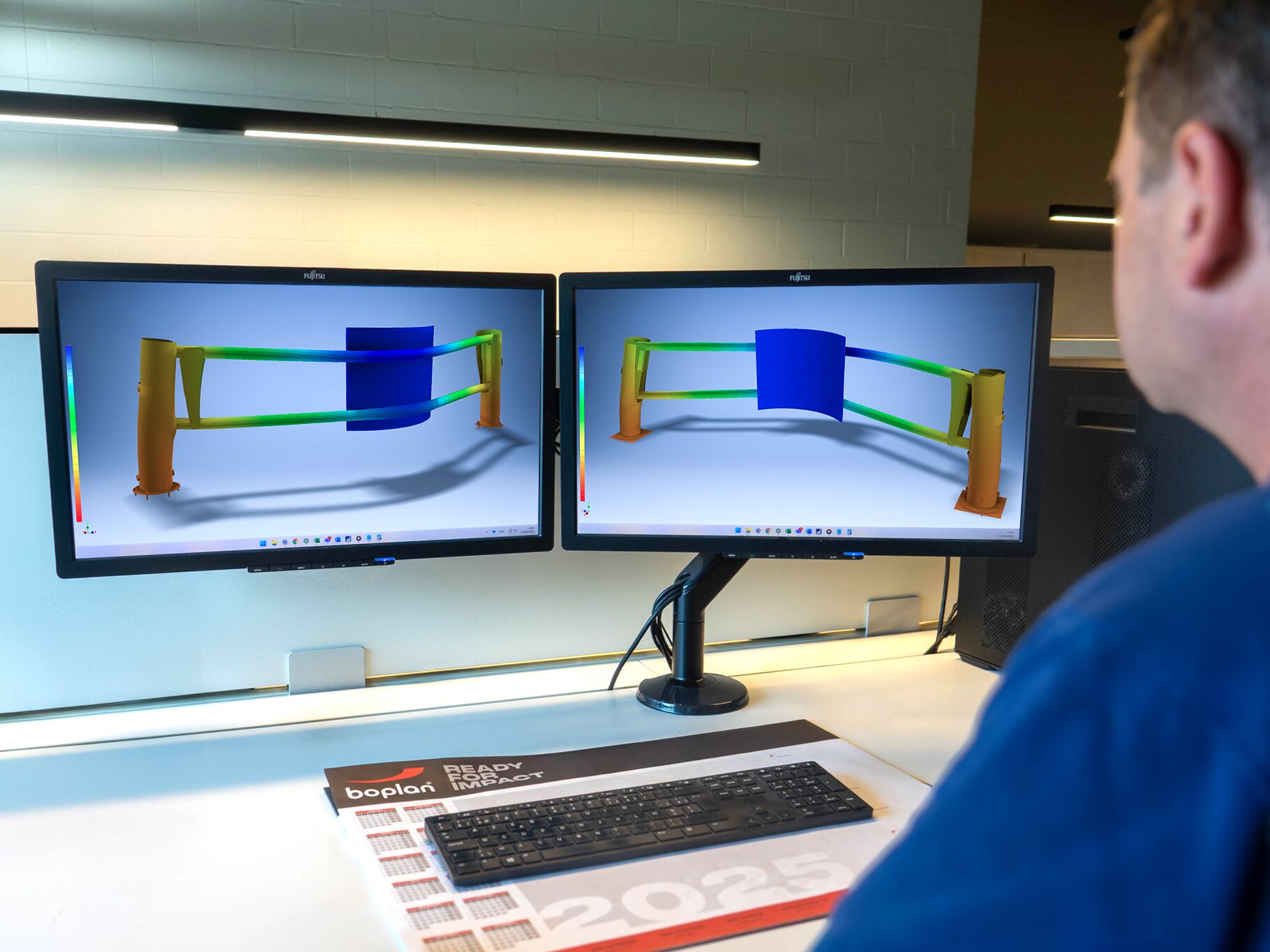

En utilisant des modèles informatiques avancés, nous pouvons estimer avec précision les forces auxquelles une solution de sécurité sera soumise lors d’une collision avec un véhicule. Nous ne nous contentons pas d’analyser l’effet de l’impact, nous évaluons également comment toutes les pièces du système — des profils aux socles et aux points de fixation —, interagissent. Cela nous permet de comprendre parfaitement comment nos matériaux et systèmes se comportent lorsqu’ils sont sollicités.

Ces connaissances nous permettent de concevoir chaque composant avec les dimensions et la forme exactes. Ou le Développement de produits adaptés à l’usage prévu. Pas de sur-ingénierie, juste la certitude que le système fonctionnera comme prévu. Cette approche s’inscrit parfaitement dans notre stratégie d’expression des performances du produit en kilojoules. Grâce aux simulations, nous pouvons déterminer exactement la quantité d’énergie d’impact qu’un système peut absorber et comment atteindre ces performances.

5 avantages des simulations

1. Mise sur le marché plus rapide

Les simulations nous permettent de concevoir plus rapidement et plus efficacement. Nous testons, analysons et optimisons virtuellement, avant même que le premier prototype physique ne voie le jour. Ce processus accélère considérablement le développement et réduit le délai de mise sur le marché.

2. Fiabilité absolue du produit final

En simulant un large éventail de scénarios, nous obtenons des informations approfondies sur les performances de nos produits. Cela nous permet d’apporter des améliorations et des optimisations ciblées, ce qui se traduit par des solutions de sécurité plus robustes et plus fiables.

3. Optimisation et utilisation plus rationnelle des matériaux

Les simulations nous permettent de concevoir chaque composant pour qu’il soit vraiment adapté à l’usage prévu. Par exemple, nous optimisons les épaisseurs de paroi pour atteindre une résistance maximale aux impacts en utilisant une quantité minimale de matériau. Cette approche réduit l’utilisation de matières premières et les coûts de production, sans compromettre la sécurité.

4. Prise en compte des exigences de l’industrie manufacturière

Nous tenons compte non seulement de la résistance structurelle, mais aussi des exigences pratiques du processus de production, telles que l’extrusion de profils et les vitesses d’usinage des pièces.

5. Meilleure préparation du prototypage

Les simulations nous aident à établir des priorités pour notre processus de prototypage. Elles indiquent quels composants ou moules nous devons concevoir et dans quelle configuration, ce qui permet de gagner du temps et d’épargner les ressources.

Simulations avancées avec l’analyse par éléments finis (AEF)

Pour prédire le comportement de nos solutions de sécurité de la manière la plus précise possible, nous utilisons un logiciel de simulation de pointe basé sur l’analyse par éléments finis (AEF). Cet outil nous permet d’évaluer comment un produit réagit dans divers scénarios, tels que l’impact d’une collision à différentes vitesses, différents angles et avec plusieurs masses de véhicules.

L’AEF consiste à diviser un modèle numérique en milliers de petits éléments. La force, la contrainte et la déformation de chaque élément sont analysées individuellement. Pour ce faire, on utilise la méthode des éléments finis (MEF), une technique mathématique qui calcule le comportement de l’ensemble de la structure sollicitée.

Alors que la MEF procède aux calculs, l’AEF se concentre sur l’interprétation des résultats :

- Où se situent les niveaux de contrainte les plus élevés ?

- Quelles zones sont les plus sollicitées ?

- Comment fonctionne le système dans son ensemble ?

Les données issues de ces analyses ont une valeur inestimable. Elles nous permettent d’affiner nos conceptions et d’optimiser chaque composant pour la fonction à laquelle il est destiné. L’AEF nous permet aussi de tester et de comparer virtuellement plusieurs variantes de conception, le temps et le coût nécessaires à la construction de prototypes physiques en moins.

La simulation comme moteur d’innovation

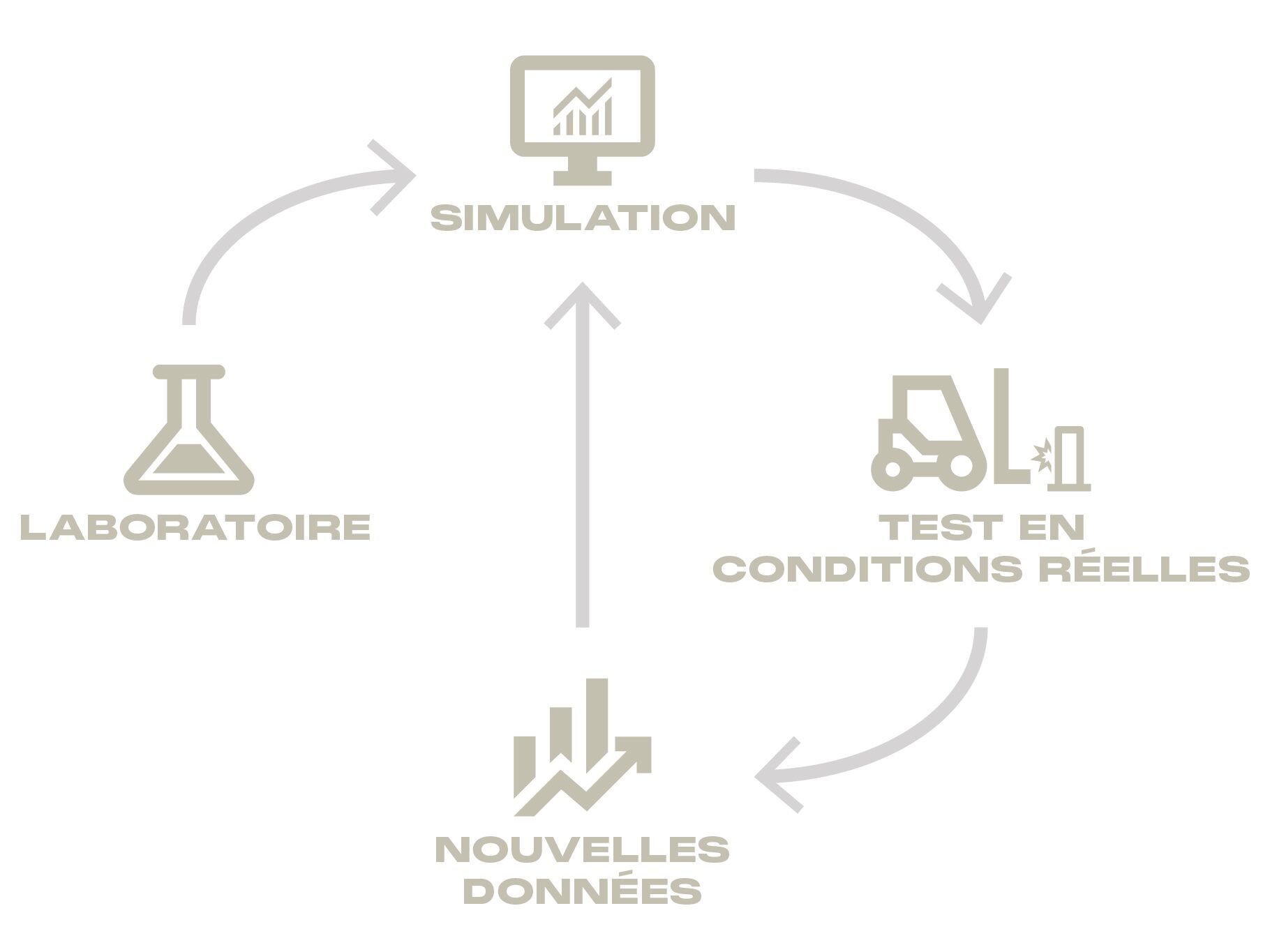

Les simulations sont la colonne vertébrale de notre stratégie d’innovation. Nous combinons des données provenant de multiples sources pour améliorer constamment nos produits.

Tout commence dans notre labo, où nous développons et testons des polymères. Ces tests en laboratoire fournissent des données cruciales sur les propriétés des matériaux, comme la résistance, l’élasticité et l’absorption d’énergie, que nous introduisons dans notre logiciel de simulation. Les simulations génèrent ensuite de nouvelles informations sur la distribution des contraintes, la déformation et la résistance aux impacts.

Lors de la dernière étape, nous réalisons un crash test physique pour comparer et valider les résultats de la simulation. Si les résultats correspondent, ils confirment la précision de nos modèles virtuels. Nous utilisons ensuite ces données du monde réel pour affiner davantage les simulations.

Cela crée une boucle de données continue, qui alimente des cycles d’apprentissage plus rapides, des données plus approfondies et une conception de produits plus rationnelle. Cette approche nous permet d’innover plus rapidement, de réduire le gaspillage de matériaux et de ressources et de garantir les performances du produit final les yeux fermés.

À chaque simulation, nos ingénieurs évaluent bien plus que la résistance à un impact. Ils évaluent la résistance aux collisions répétées, la répartition de la déformation et les composants qui peuvent être optimisés. Ils se penchent sur la sécurité, la durabilité et la faisabilité, en traduisant les informations brutes en données pratiques.

Envisager sereinement l’avenir

Les simulations sont amenées à jouer un rôle de plus en plus prépondérant dans le développement de produits. Les technologies émergentes nous permettent d’analyser des scénarios de plus en plus complexes et d’accélérer les améliorations. Chez Boplan, nous continuons d’investir dans des outils de simulation de pointe, et dans les personnes qui les utilisent. Cela nous permet de continuer à fournir des solutions de sécurité sûres, fiables et bien conçues.