Van crashtest naar virtuele simulatie: hoe simulaties productontwikkeling bij Boplan versnellen

De tijd waarin we uitsluitend op fysieke crashtests vertrouwden om onze producten te evalueren, ligt ver achter ons. Crashtests vergen veel voorbereiding en verbruiken waardevol materiaal. Dat maakt ze erg duur. Dankzij de vooruitgang in simulatietechnologie kunnen we vandaag al in een vroeg stadium virtueel testen en optimaliseren. Dat maakt het ontwikkelingsproces niet alleen sneller en efficiënter, maar ook duurzamer.

Bij Boplan blijven we fysieke testen uitvoeren als finale bevestiging van de virtuele simulaties. Bijvoorbeeld in het kader van certificering. Maar waar we vroeger meerdere prototypes moesten bouwen en testen, volstaat vandaag vaak één fysieke test. Virtuele simulaties vormen zo de ruggengraat van een moderne, doordachte en datagedreven productontwikkeling.

De rol van simulaties in het ontwikkelingsproces

Simulaties vormen een essentieel onderdeel van onze productontwikkeling. Ze maken het mogelijk om al vóór er een fysiek prototype bestaat, te voorspellen hoe een product zich zal gedragen bij impact. Die virtuele testen zijn geen vervanging van de fysieke crashtests die we in onze eigen testruimte uitvoeren, maar wel een noodzakelijke voorbereiding daarop. Ze helpen ons om sneller, gerichter en goed geïnformeerd te ontwikkelen.

Door gebruik te maken van geavanceerde computermodellen schatten we zeer nauwkeurig in welke krachten op een veiligheidsoplossing inwerken bij een botsing met een voertuig. We analyseren niet alleen het effect van de impact, maar ook hoe verschillende onderdelen – van het profiel tot de voetplaten en bevestigingspunten – onderling reageren. Zo bouwen we een diepgaand inzicht op in het gedrag van onze materialen en systemen.

Die kennis stelt ons in staat om elk onderdeel exact de juiste dimensie en vorm te geven. Fit-for-purpose productontwikkeling dus. Niet overgedimensioneerd, maar wél met de garantie dat het systeem doet wat het moet doen. Dit sluit naadloos aan bij onze strategie om de performantie van onze producten uit te drukken in kilojoule. Dankzij simulaties bepalen we welke impactenergie een systeem maximaal kan opvangen, en hoe we dat resultaat kunnen bereiken.

5 voordelen van simulaties

1. Snellere time-to-market

Simulaties maken het mogelijk om sneller en efficiënter te ontwerpen. We testen virtueel en analyseren en optimaliseren nog vóór het eerste fysieke prototype er is. Dat versnelt het ontwikkelingsproces en verkort de time-to-market.

2. Absolute betrouwbaarheid van het eindproduct

Door uiteenlopende scenario’s te simuleren, verkrijgen we diepgaand inzicht in de prestaties van onze producten. We sturen gericht bij en optimaliseren. Dat leidt tot robuustere en betrouwbaardere veiligheidsoplossingen.

3. Slimmer materiaalgebruik en optimalisatie

Simulaties geven ons de mogelijkheid om elk onderdeel fit-for-purpose te ontwerpen. Zo optimaliseren we bijvoorbeeld wanddiktes: we streven naar maximale impactweerstand met zo weinig mogelijk materiaal. Dat levert besparingen op in grondstoffen en productiekosten, zonder in te boeten op veiligheid.

4. Rekening houden met productieprocessen

We houden niet alleen rekening met sterkte, maar ook met de vereisten van het productieproces. Denk aan de extrusie van profielen of de verwerkingssnelheid van onderdelen.

5. Betere voorbereiding van prototyping

Simulaties helpen ons prioriteiten te bepalen in het prototypingproces. Ze tonen welke onderdelen of mallen we moeten ontwikkelen, en in welke configuratie. Dat bespaart tijd én middelen.

Geavanceerde simulaties met Finite Element Analysis (FEA)

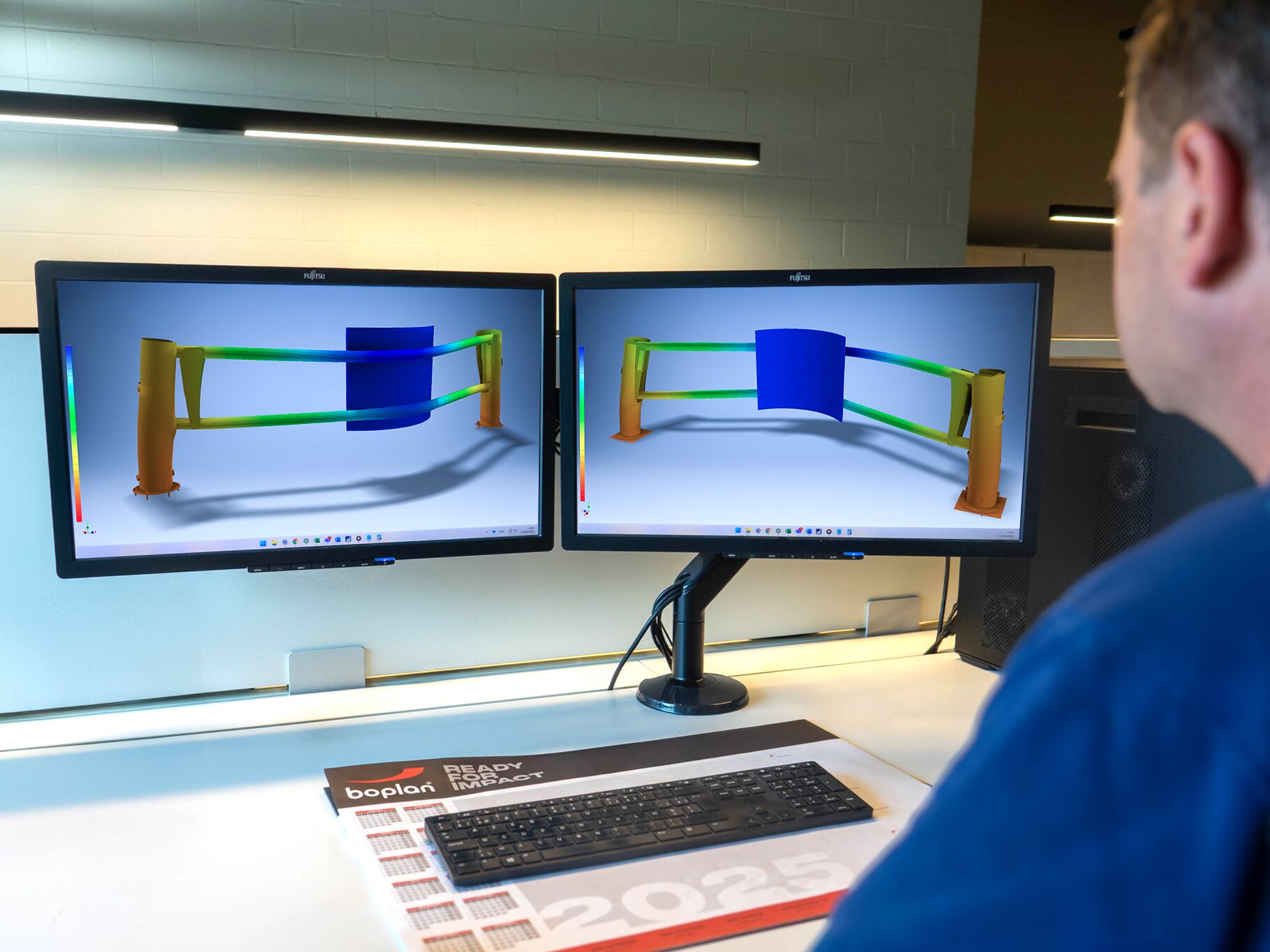

Om het gedrag van onze veiligheidsoplossingen zo nauwkeurig mogelijk te voorspellen, maken we gebruik van geavanceerde simulatiesoftware op basis van Finite Element Analysis (FEA). Deze tool stelt ons in staat om te analyseren hoe een product reageert onder uiteenlopende omstandigheden – zoals een impact met verschillende snelheden, hoeken en voertuigmassa’s.

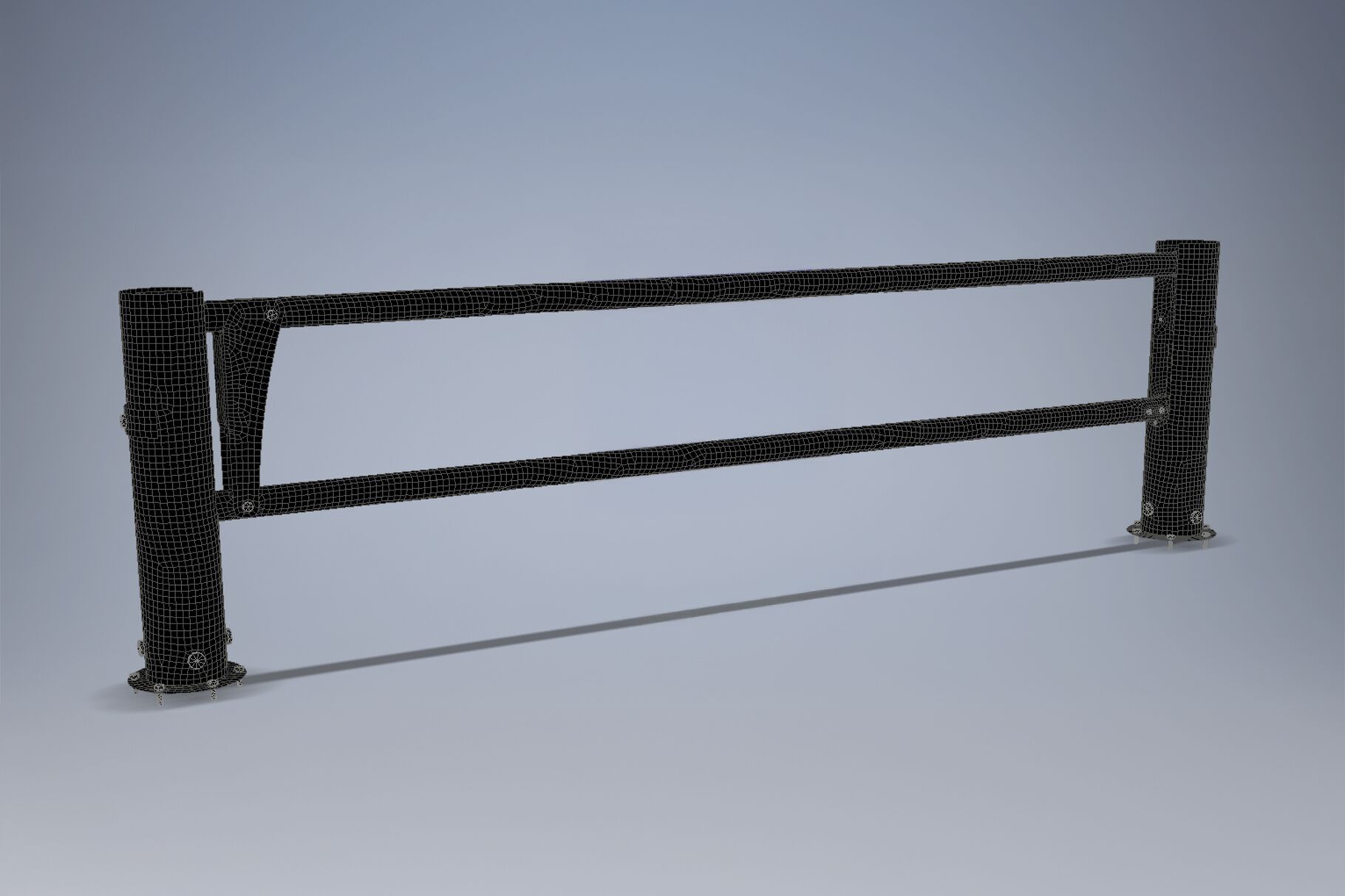

FEA is een techniek waarbij een virtueel model van een product wordt onderverdeeld in duizenden kleine elementen. Elk van die elementen wordt vervolgens afzonderlijk geanalyseerd op krachten, spanningen en vervormingen. Dit gebeurt via de Finite Element Method (FEM) – een wiskundige rekenmethode die het totale gedrag van een object in kaart brengt.

Waar FEM zich richt op de berekeningen zelf, draait FEA om de interpretatie van de resultaten:

- Waar treden de hoogste spanningen op?

- Welke zones zijn het meest belast?

- Hoe gedraagt het systeem zich in zijn geheel?

De inzichten die we uit deze analyses halen, zijn van onschatbare waarde. Ze helpen ons om onze ontwerpen gericht te verfijnen en elk onderdeel te optimaliseren voor zijn specifieke functie. Bovendien kunnen we met FEA verschillende ontwerpvarianten virtueel testen en vergelijken, zonder telkens een fysiek prototype te moeten bouwen.

Simulaties als motor voor innovatie

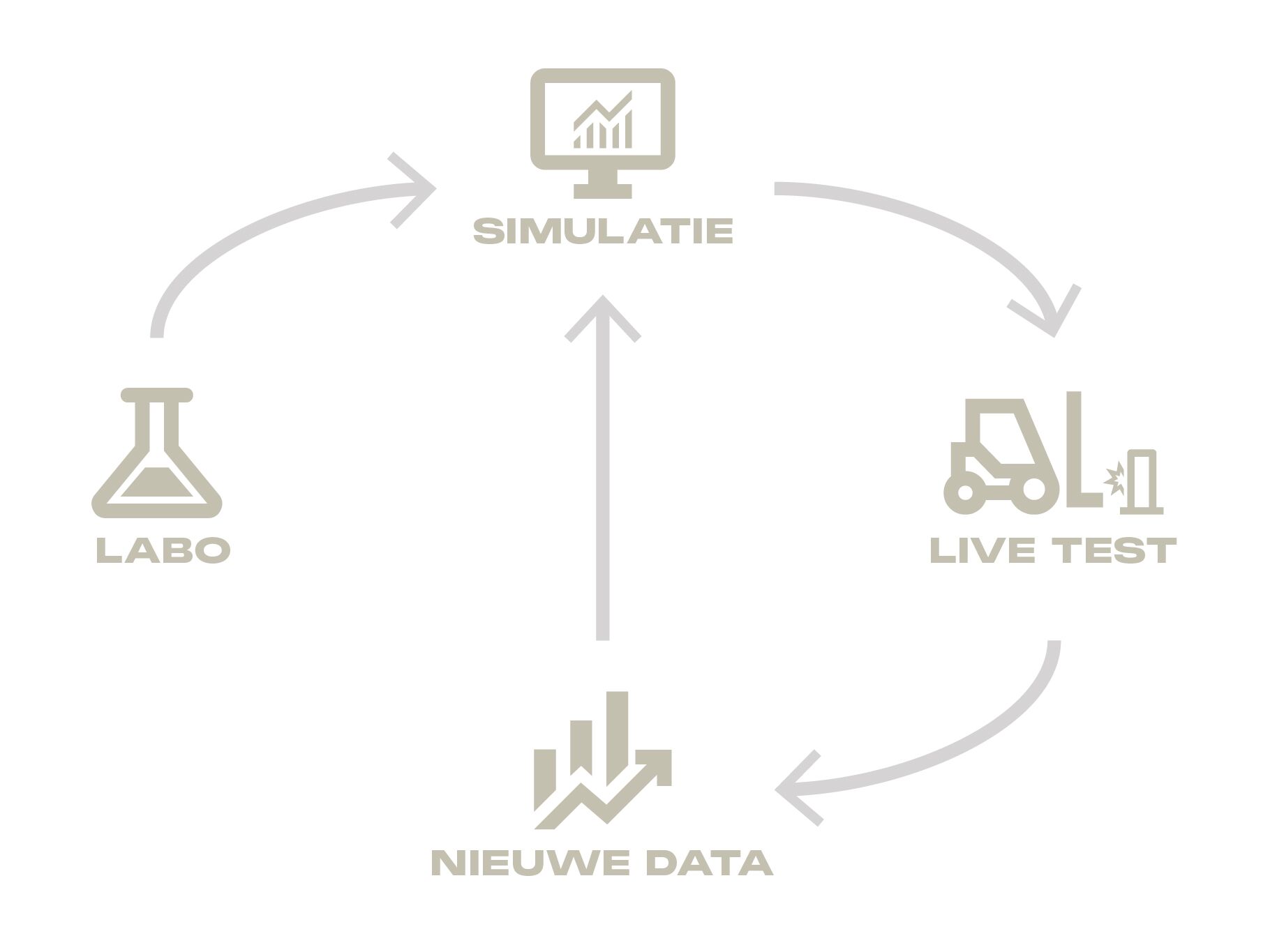

Simulaties vormen de ruggengraat van onze innovatiestrategie. We combineren data uit verschillende bronnen om tot steeds betere producten te komen.

Dat begint in ons laboratorium, waar we polymeren ontwikkelen en testen. Die labotesten leveren waardevolle info over materiaaleigenschappen op – zoals sterkte, elasticiteit en energieabsorptie – die we invoeren in onze simulatiesoftware. De daaropvolgende simulaties genereren op hun beurt nieuwe data over spanningsverdeling, vervorming en impactgedrag.

Uiteindelijk voeren we ook een fysieke crashtest uit, die dient als toetssteen voor de simulatie. Als de resultaten overeenkomen, bevestigen ze de nauwkeurigheid van onze virtuele modellen. En ook die testdata gebruiken we weer om onze simulaties verder te verfijnen.

Zo ontstaat een continue datacyclus die leidt tot snellere leercurves, scherpere inzichten en doordachter productontwerp. Deze manier van werken stelt ons in staat om sneller te innoveren, met minder verspilling van materialen en middelen, en met zekerheid over de prestaties van het eindproduct.

Bij elke simulatie bekijken onze engineers niet alleen of het product een impact overleeft, maar ook hoe het zich gedraagt bij herhaalde botsingen, hoe de vervorming zich verspreidt, en welke onderdelen kunnen worden geoptimaliseerd. Ze denken in functie van veiligheid, duurzaamheid en haalbaarheid – en maken de vertaalslag van ruwe data naar toepasbare inzichten.

Vooruitkijken met vertrouwen

Het belang van simulaties in productontwikkeling wordt alleen maar groter. Nieuwe technologieën maken het mogelijk om steeds complexere scenario’s te analyseren en sneller tot verbeteringen te komen. Bij Boplan blijven we dan ook investeren in geavanceerde simulatietools én in de mensen die ermee werken. Zo blijven we ook in de toekomst veilige, betrouwbare en doordachte oplossingen ontwikkelen.