De 5S-methode toepassen op de werkvloer

30 januari 2023 in Gezondheid en veiligheidDe 5S-methode toepassen op de werkvloer, dat doe je zo!

Komt de stelling: “Had ik het maar op de juiste plaats gelegd...”, jou bekend voor? Een bedenking die duidelijk maakt dat jouw bedrijfswerking op dit moment niet optimaal verloopt. Kostbare minuten gaan verloren in de zoektocht naar het juiste materiaal en dat gaat meestal gepaard met een productiviteitsdaling. Waarom tijd verliezen als het anders kan? Kom hier te weten hoe je jouw bedrijfswerking verbetert met de 5S-methode!

Waar staan de 5 S’en voor?

De 5S-methode maakt het mogelijk om omstandigheden op de werkvloer continue te optimaliseren. Door de vijf elementen te respecteren zijn medewerkers in staat hun werkplek net en overzichtelijk te houden. 5S zorgt zo voor een betere werking op elke werkplek. Dat draagt bij tot meer focus en veiligheid. ‘Safety’ zou een zesde S kunnen zijn.

5S is ontstaan in Japan en geïntroduceerd in de productiewerkplaatsen van de Toyota-fabrieken. Het doel was de bedrijfsprocessen ‘slanker’ te maken, en dus productiever. Om dit in de praktijk om te zetten steun je op de volgende vijf elementen van de 5S-methode:

S1: Scheiden of SEIRI

Seiri houdt in dat je enkel behoudt wat je nodig hebt. We hebben de neiging om te veel te verzamelen. Deze verzamelwoede heeft een grote impact op de orde en netheid op jouw werkplek.

Om ruimte te creëren, bewaar je alleen wat nuttig is voor de uit te voeren activiteit: sorteren is aangewezen. Denk aan kapotte of beschadigde voorwerpen, voorwerpen die je al lang niet meer gebruikt of die aan vervanging toe zijn. Het lijkt voor de hand liggend, maar toch liggen te veel werkplekken vol met deze ‘vervuilende’ objecten. Ze vergroten het risico op vallen, struikelen, stoten of uitglijden.

Begin dus met voorwerpen te verwijderen die niet noodzakelijk zijn in jouw werkruimte.

S2: Schikken of SEITON

Bij Seiton luidt het toe te passen motto: "een plek voor alles en alles op zijn plaats". Nu komt het erop aan om alle materialen of goederen op de juiste plaats te verzamelen of te stockeren.

Dankzij een optimale opslag vermijd je tijdsverspilling en vragen zoals: "Weet iemand waar ik het kan vinden?” Bovendien maakt een beter visueel beheer het mogelijk om de werkruimte te ordenen en de productiviteit te verbeteren. Hoe pak je dit best aan? Het antwoord is simpel. Begin met jouw gereedschap een vaste plaats te geven.

Daarnaast is het gebruik van grondmarkering sterk aangeraden. Dit preventiemiddel voorkomt dat werknemers zomaar goederen in het midden van een magazijn stockeren. Je vindt grondmarkering in allerlei toepassingen: van lijnmarkering om zones af te bakenen en vloermarkering met een antisliplaag tot tal van markeringsvormen.

Ontdek hier de voor jouw meest geschikte vloermarkering.

S3: Schoonmaken of SEISO

Je werkomgeving is ondertussen verlost van overbodige spullen (SEIRI) en de goederen die je hebt bewaard, zijn ordelijk en overzichtelijk opgeslagen (SEITON). Tijd voor de derde stap: SEISO of je werkplek schoonmaken.

Een schone werkplek geeft niet alleen een goed gevoel. Het brengt ook mogelijke problemen aan het licht. Stel dat een machine met technische problemen kampt en olie verliest, dan kan je dit tijdig opmerken als de machine in normale toestand schoon is. Is dit niet het geval, dan merk je de problemen te laat op en kan dit leiden tot dramatische gevolgen zoals werkonderbrekingen. Niet voor niets maakt reiniging daarom integraal deel uit van de controlechecklist bij inspectie. Zo draagt ze bij aan het behouden van een veilige werkplek.

Stel dus schoonmaakregels en normen op rond onderhoud en voorkom vroegtijdige slijtage aan jouw machines.

S4: Standaardiseren of SEIKETSU

Tijd om de werkruimte op orde te houden. Stel procedures, tijdschema’s en regels op en neem die in acht. Zo bekom je consistentie in de uitvoering van de bovenstaande actiepunten. Standaardiseren (SEIKETSU) brengt een flow op gang die verrassingen tot een minimum beperkt.

Ook hier is vloermarkering aangewezen, want die herinnert mensen voortdurend aan de vooropgestelde veiligheidsregels.

S5: Standhouden of SHITSUKE

Om op lange termijn voordeel te halen uit de eerste vier S’en, is het belangrijk om de gemaakte inspanningen vol te houden. Een klimaat of veiligheidscultuur creëren op de werkvloer is hier het doel.

Controleer of iedereen alle preventieve maatregelen opvolgt en grijp in als dit niet het geval is. Een controlelijst of audits zijn hierbij sterk aangeraden.

Waarom geen 5S + 3?

Het spreekt voor zich dat de 5S-methode volgen, bijdraagt aan veiligheid op de werkplaats, het streefdoel van Boplan! Preventieve maatregelen die orde en netheid op de werkplaats vooropstellen, helpen mee om ongelukken of schade aan infrastructuur te voorkomen.

We voegen daarom graag een 6de S toe aan de oorspronkelijke 5S-methode: veiligheid of safety. Ook security (beveiliging) en satisfaction (tevredenheid) kunnen uitbreidingen zijn. Deze gaan verder dan puur preventieve maatregelen: ook collectieve veiligheidsbescherming is aangeraden. Alleen zo ben je beschermd tegen ongevallen en schade na een onvermijdelijke klap.

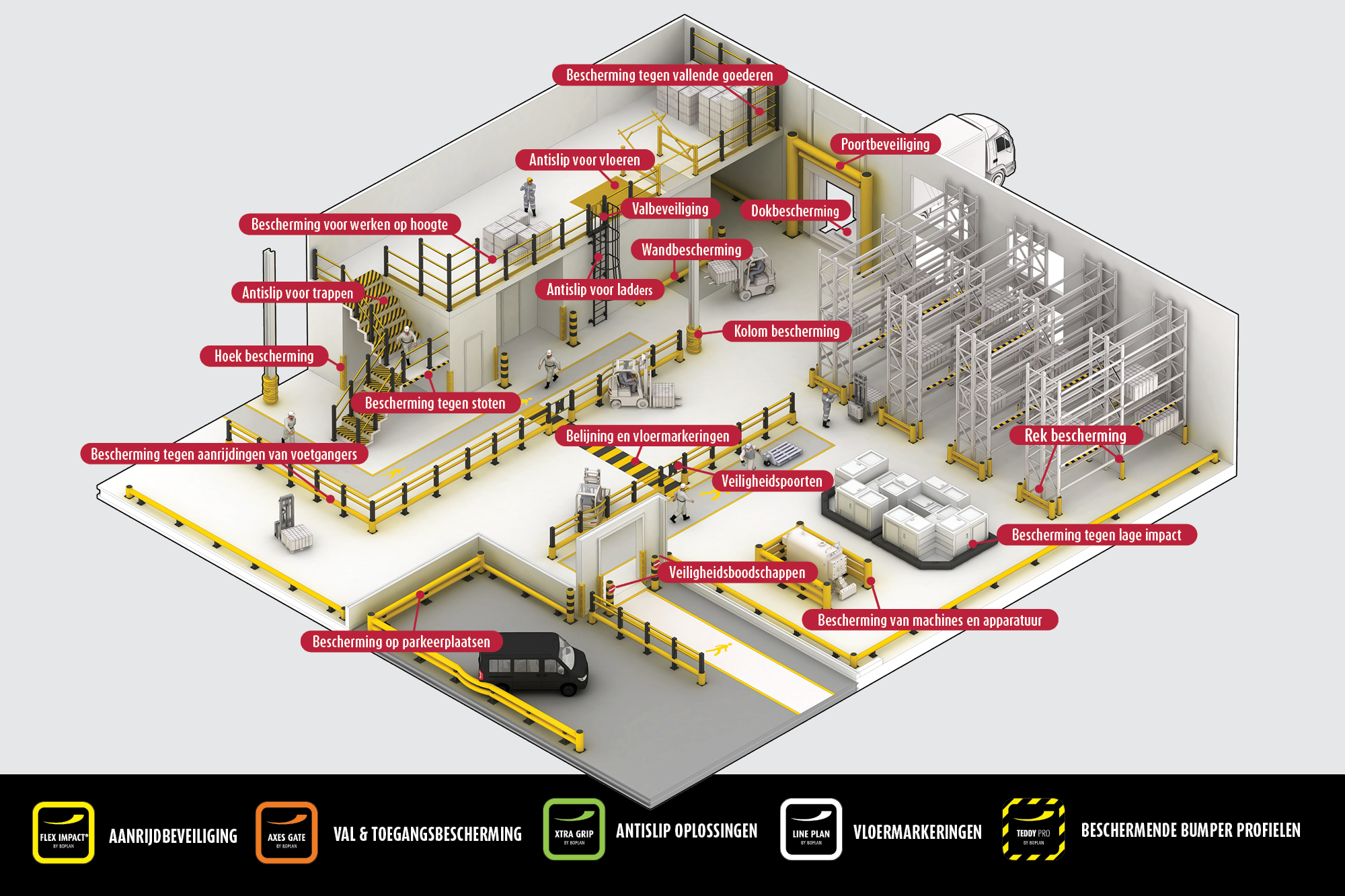

Afhankelijk van jouw veiligheidsprobleem en de werksituatie kan je kiezen tussen verschillende veiligheidstoepassingen: van aanrijdbeveiliging en valbeveiliging tot antislipoplossingen.

Bij Boplan stellen we de voor jou meest adequate veiligheidsoplossing voor. Neem gerust contact met ons op om meer te weten te komen over de veiligheidstoepassingen geschikt voor jouw werkomgeving.

Wat zijn de voordelen van de 5S-methode?

Elke methode of regel gaat gepaard met voor- en nadelen. Om de 5S-methode optimaal te laten werken, is medewerking noodzakelijk. Een werknemer, die de goederen niet op de juiste plaats stockeert, beïnvloedt de werking van anderen en zorgt voor een moeilijke bedrijfswerking. Werknemers dienen de regels allemaal gedisciplineerd op te volgen en dat is niet altijd gemakkelijk.

Oefening baart kunst en brengt in dit geval heel wat voordelen met zich mee:

- De 5S-methode is gemakkelijk in te zetten en verbetert de arbeidsomstandigheden.

- De 5S-methode verbetert de cohesie en teamgeest.

- De 5S-methode werkt een ordelijke werkruimte in de hand en vermijdt rondslingerende materialen. Zo draagt ze bij aan het voorkomen van struikelen en vallen. Dat maakt ze tot een belangrijke preventieve stap naar meer veiligheid op de werkplaats en dat komt dan weer het merkimago van het bedrijf ten goede.

- De 5S-methode biedt de werknemers een duidelijk overzicht. Zo draagt het aanduiden van zones door vloermarkering bij aan een overzichtelijke werkruimte en een betere vindbaarheid van goederen of materialen. Op haar beurt zorgt het ook voor tijdswinst.

- De 5S-methode draagt bij aan de productiviteit en dus ook indirect aan een omzetstijging.

Hoe pas je de 5S-methode toe?

Nu weet je wat de 5S-methode inhoudt en dus is het tijd voor een toepassing. Om jouw bedrijfswerking te optimaliseren is het belangrijk om stap per stap te werk te gaan. Met een overzichtelijke aanpak breng je elke ruimte op jouw bedrijfssite in kaart en bepaal je of deze aan elke S voldoet. Op die manier ga je progressief te werk en zorg je dat je niets over het hoofd ziet. Probeer een antwoord te vinden op volgende vragen:

- Hoe vaak gebruik ik dit gereedschap of materiaal? Is het noodzakelijk dat ik over verschillende stukken beschik? Is het antwoord op deze vragen negatief? Haal het dan uit jouw werkruimte en voorkom dat het zomaar rondslingert. (Sorteren - SEIRI)

- Liggen de voorwerpen op de juiste plaats? Vind ik ze makkelijk terug? Is het antwoord op deze vragen negatief? Bekijk dan de mogelijkheden om ze een vaste plaats toe te wijzen. Op die manier zijn ze voor iedereen beter vindbaar. (Schikken - SEITON)

- Krijgen jouw machines regelmatig een onderhoudsbeurt? Dat biedt je een beter zicht op de staat van jouw machines en daardoor kan je sneller ingrijpen bij een technisch probleem. (Schoonmaken - SEISO)

- Merk je op dat de regels wat vervagen en werknemers terug in hun oude gewoontes vallen? Dan weet je dat er duidelijke regels ontbreken of dat men ze niet goed opvolgt. Zorg voor standaardisering en herinnering in de werkplaats. Dat kan door vloermarkering aan te brengen of veiligheidsproducten die de visibiliteit verhogen te installeren. Ook procedures en tijdschema’s helpen. (Standaardiseren - SEIKETSU)

- Een regelmatige audit houdt je on track om de orde in jouw werkplaats te blijven nastreven. (Standhouden - SHITSUKE)

Wil je een stap verder gaan en naast preventiemaatregelen ook inzetten op veiligheidsbescherming? Laat je informeren over de meest adequate veiligheidsoplossingen voor jouw werkplaats. Ontdek ze in onze catalogus of neem vrijblijvend contact met ons op.