Les risques industriels : types, effets et gestion

9 juin 2022 in Santé et sécuritéQu’est-ce qu’un risque industriel ?

Un risque industriel est un événement accidentel dû principalement aux maniements des produits ou des procédés dangereux sur un site industriel. Sachez qu’un risque industriel engendre des répercussions graves et immédiates sur la personne, les installations industrielles ainsi qu’à l’environnement. Afin de se prémunir des accidents dans le milieu industriel, la loi prévoit des moyens de gestion et de prévention des risques industriels et technologiques.

Les différents types de risques industriels

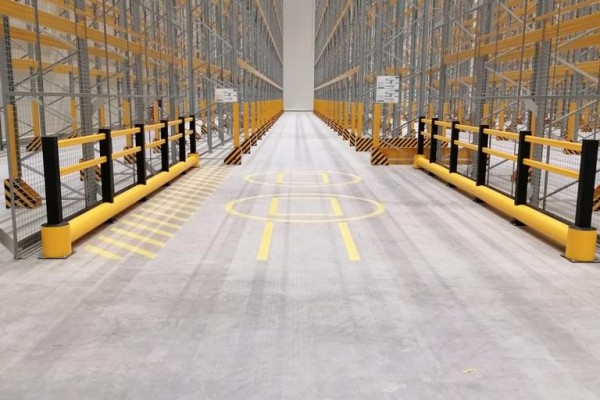

Un risque industriel résulte en général du déficit de mesures sécuritaires dans un local industriel. Boplan vous propose une large gamme d’équipement de protection qui vise à limiter voire éviter les accidents industriels.

Selon les facteurs de causes, nous pouvons classifier les risques industriels en deux catégories bien distinctes. Tout d’abord, il y a les risques relatifs aux activités humaines au sein d’un site industriel. Ensuite, il y a les risques majeurs induits par l’usage des produits industriels dangereux. Alors, quels sont les risques industriels et technologiques ?

Les risques technologiques sont dus à l’activité humaine dans le domaine de l’industrie. L’exposition aux matières radioactives, le transport des produits dangereux, la rupture des barrages ou encore les exploitations des mines sont les principales causes d’un risque industriel technologique. Ces potentiels dangers se manifestent souvent par la pollution de l’environnement.

Parmi les risques industriels qui résultent de la manutention des produits dangereux, nous pouvons citer :

- Les risques toxiques liés au contact cutané avec des produits toxiques ou à l’inhalation du gaz toxique.

- Les risques d’explosion dus à la combustion des substances chimiques ou mécaniques dans une usine industrielle ou un entrepôt logistique.

- Les risques thermiques qui résultent du stockage des produits inflammables (solvant, alcool, pétrole, carburant, etc.)

Les effets des risques industriels

Les risques industriels présentent des enjeux environnementaux et humains. Il suscite de ce fait l’attention des employeurs et celle des travailleurs. L’utilisation des substances chimiques dans le milieu industriel nuit à la préservation de l’environnement puisqu’elle contribue pleinement à la détérioration de la couche d’Ozone.

Les résidus industriels peuvent effectivement polluer l’air, l’eau ainsi que le sol. Afin de limiter les effets néfastes d’un risque industriel sur l’écologie et l’environnement, la loi du 30 juillet 2003 impose à toute société industrielle de mettre en œuvre des PPRT (plans de prévention des risques technologiques).

Le code de travail prévoit également des dispositions législatives qui visent à promouvoir la sécurité et la santé des personnes travaillant dans une usine industrielle ou un entrepôt de stockage. Les risques industriels présentent des dangers physiques et mentaux sur les salariés, ce qui peut produire des traumatismes ainsi qu’une perte considérable en matière de productivité.

Comment gérer les risques industriels ?

Même si l’État impose des réglementations strictes sur la prévention et la gestion des risques industriels. Ces derniers incombent tout d’abord à la responsabilité de chacun. Dans le milieu industriel, l’employé a l’obligation d’établir une cartographie des risques industriels au sein du local. Faute de quoi, si un danger ou un accident industriel survient, les salariés et les autorités compétentes peuvent entamer des poursuites judiciaires.

Sachez de même que la manipulation des installations ou des substances dangereuses requiert une vigilance permanente. Pour mieux vous prémunir d’un risque industriel, nous vous recommandons de tenir en compte les cinq principales étapes de gestion des risques au sein d’un site industriel.

Identification, matérialisation et enregistrement des risques

L’enregistrement des risques industriels est crucial dans la régularisation des activités au sein du secteur concerné. En vue de réaliser cette étape, vous devez préalablement identifier et matérialiser chaque risque industriel pour élaborer les techniques de gestion conditionnées aux normes ISO de l’Organisation Internationale de Normalisation. Cette réglementation classifie les risques industriels en 3 catégories à savoir :

- ISO 9000 pour la gestion de la qualité

- ISO 14000 sur la gestion de l’environnement

- ISO/IEC 27 001 pour le management de la sécurité de l’information

Identifier les risques consiste à analyser tous les moyens de travail dans le secteur industriel (l’environnement, les installations, les produits, l’équipement, la circulation, etc.). Une fois le risque industriel identifié, vous pouvez le matérialiser sur le papier afin d’adopter l’approche la plus adaptée pour le gérer et le prévenir.

Analyse de chaque risque industriel

Cette seconde étape vous permet d’évaluer chaque risque industriel. Pendant cette évaluation, vous aurez la possibilité de déterminer le niveau et la nature du risque. Ainsi, vous pouvez déduire le meilleur moyen pour le réduire, voire l’éliminer. Certains risques industriels peuvent être évités à la source tandis que d’autres nécessitent des moyens plus drastiques. L’analyse des risques industriels débouche sur la création d’une cartographie qui vise à informer les occupants du site industriel des dangers potentiels.

Les exigences de sécurité

Après avoir réalisé une analyse approfondie sur chaque risque industriel éventuel, vous êtes tenu de fixer les exigences de sécurité. Ces dernières ont pour objectif de réduire les effets des risques ainsi que leurs impacts. Dans la réalisation de cette démarche, vous devez mettre en place les mesures de sécurité ci-après :

- Éliminer le risque industriel à la source (arrêter une activité ou un événement dangereux)

- Reporter l’activité en question pour mieux gérer les risques saisonniers

- Utiliser des ÉPI ou des EPC adaptés. Vous trouverez des équipements de protection complets chez Boplan.

- Améliorer l’environnement de travail et réviser quotidiennement les installations industrielles

La mise en place d’un plan d’action

Dans cette étape, vous devez élaborer un plan d’action pour assurer la réalisation des différents moyens de sécurité adoptés. Votre plan doit impérativement contenir :

- Les ressources essentielles à la mise en œuvre des mesures sécuritaires

- Les calendriers ou la programmation des actions

- Les priorités et les parties responsables concernées

- Les démarches à suivre pour contrôler les actions entreprises dans la gestion des risques

Il convient de surveiller régulièrement l’évolution et l’avancement du plan d’action de sécurité. Cette initiative vous donne la possibilité d’adapter les mesures en fonction des risques et de mettre à jour les actions à entreprendre.

Le contrôle du plan d’action concerne les approches en management, les hypothèses, les sources de données, les bilans, les motifs de décision, etc. Vous devez enregistrer chaque modification d’actions dans une base de données informatique.

La validation du système de sécurité

La dernière étape pour garantir la gestion des risques industriels concerne la validation de l’efficacité de votre système de sécurité. Il s’agit d’un référentiel ou d’un cycle qui consistent à identifier à nouveau, tous les risques industriels potentiels en vue d’évaluer l’efficacité de votre plan d’action.

Sachez que la validation du système de sécurité favorise l’accréditation du site industriel. C’est pourquoi nous vous recommandons d’enregistrer toutes les étapes de gestion des risques industriels dans votre base de données. Au cas où vos techniques de gestion des risques sont inefficaces, les hypothèses en cause doivent être consignées pour être révisées.