Comment identifier et prévenir les risques logistiques ?

1 juin 2022 in Santé et sécuritéQuels sont les risques à travailler dans un entrepôt ?

Les risques dans un entrepôt sollicitent amplement l’attention de l’employeur puisqu’il s’agit d’une obligation imposée dans le Code de travail. L’employeur doit donc mettre en place des mesures drastiques pour veiller à la sécurité des usagers de l’entrepôt de stockage. Cette initiative vous permet d’une part de protéger vos travailleurs et d’autre part, elle assure le classement ICPE (installations classées pour la protection de l’environnement) de votre entrepôt. Alors, quels sont les risques dans un entrepôt qu’il convient de prévenir ?

Les risques de travail en entrepôt ou risques logistiques

Les risques dans un entrepôt peuvent se présenter sous différentes formes en fonction de la situation. C’est pourquoi vous devez élaborer un plan de gestion logistique strict qui vise à identifier, matérialiser et enregistrer les éventuels risques de travail pour éviter les accidents. Votre plan de gestion doit déboucher sur une cartographie des risques logistiques. Parmi les risques à travailler dans un entrepôt, nous avons pu déduire 5 facteurs essentiels à prendre en considération.

Les risques de chutes

La chute est le principal facteur à risque dans un entrepôt logistique. Nous avons recensé 3 types de chutes qui augmentent potentiellement les risques dans un entrepôt, à savoir :

· Les chutes de pleins pieds

· Les chutes de hauteur

· Les chutes d’objets

Les glissades et les trébuchements causent fréquemment des chutes de pleins pieds dans un entrepôt logistique. L’accident peut être dû à un sol glissant, des substances liquides déversées sur le sol ou encore le déficit ou l’absence d’éclairage sur certaines zones dangereuses. Les chutes de hauteur et les chutes d’objets quant à eux, se présentent par défaut d’installation. Il s’agit du facteur de risque qui cause le plus souvent, un accident de rayonnage dans un entrepôt.

Les risques liés à la circulation

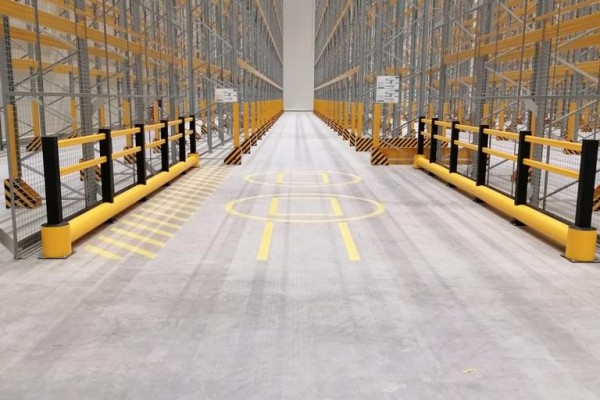

Le flux de circulation doit être géré de manière à minimiser les risques dans un entrepôt. À part l’encombrement de l’espace ou du passage de circulation, la négligence d’une bonne organisation des voies augmente les risques de collision entre les véhicules de manutention ou les occupants de l’entrepôt. Les risques liés à la circulation auront ainsi de graves conséquences sur l’entreprise. Afin d’éviter ce désagrément, Boplan vous propose des barrières de sécurité qui favorisent une aération optimale des voies de circulation à l’intérieur et à l’extérieur de votre entrepôt logistique.

Les risques relatifs à l’équipement

Les risques dans un entrepôt peuvent également être causés par l’absence d’équipement indispensable à chaque poste de travail. Mis à part les moyens de protection individuelle ou collective, vous devez considérer l’efficacité des différents outils de travail. La dysfonction des équipements comme les installations en hauteur par exemple est une source de danger qui requiert une attention particulière. Le déficit d’un équipement peut causer des accidents mécaniques et augmente les risques d’explosion ou d’incendie dans l’entrepôt.

L’exposition à des substances dangereuses

Certains entrepôts logistiques stockent des substances nocives pour la santé. Il s’agit souvent de substances toxiques et chimiques qui présentent de réels risques dans un entrepôt. L’inhalation de gaz toxique ou le contact de certains produits chimiques entraînent des troubles pathologiques divers. Sachez que la loi prévoit des dispositions spécifiques sur la manutention de ces types de produits.

Les risques liés à la manutention des marchandises

En plus des risques sur la santé du personnel, l’employeur doit aussi élaborer des stratégies de gestion spécifiques au stockage des marchandises. Pour préserver les produits de manutention des risques dans un entrepôt, vous devez prendre en compte les 4 facteurs de risques ci-après :

· Le risque d’incendie qui souvent dû à l’inflammation des substances combustibles

· Le risque d’inondation qui se réfère généralement à l’infrastructure de votre entrepôt (possibilité de fuite d’eau de pluie, etc.)

· Le risque de détérioration des marchandises est dû aux mauvaises manipulations pendant leur chargement, le picking ou encore leur empilage dans l’entrepôt

· Le risque d’accident de rayonnage qui concerne la gestion des stocks dans l’entrepôt logistique (erreurs de classement, de marquage et/ou de rotation des produits manutentionnés)

Les mesures de prévention des risques dans un entrepôt

Lorsque vous avez identifié les risques dans un entrepôt, en qualité d’employeur, il est dans votre obligation d’établir des mesures sécuritaires pour les minimiser voire les éviter à la source. L’État établit le classement ICPE en fonction des techniques de gestion des risques adoptées au sein des entrepôts de stockage. Cette classification se fonde sur plusieurs critères, à savoir :

· La gestion des déchets dans l’entrepôt

· Le système de récupération et d’évacuation des eaux

· Les techniques de stockage en vigueur

· Les dispositifs et processus d’évacuation de secours

· L’accessibilité aux services d’urgences

À partir de ces critères de classement ICPE, vous pouvez adopter les mesures de sécurité à élaborer au sein de votre entrepôt de stockage.

Information et formation des usagers de l’entrepôt

Pour éviter les risques logistiques, l’employeur doit informer et former ses employés dans l’utilisation des machines de manutention, voie de circulation et les équipements de protection. Par le biais de la cartographie des risques logistiques, vous pouvez communiquer les différentes précautions à privilégier dans l’utilisation de l’entrepôt. Nous vous recommandons également de dispenser une formation complète avant la prise du poste de travail (instructions de sécurité, conseils d’usage des matériaux, etc.).

Sécuriser les différentes zones à risque

Assurez-vous de bien éclairer les différentes zones à risque pour éviter les accidents. Vous trouverez chez Boplan une panoplie d'équipement de sécurité en vue d’éviter les chutes, les collisions ou encore les chocs. Vous devez favoriser le marquage au sol ainsi que les panneaux d’indications pour désigner une zone de danger potentiel. Cette initiative permet aux travailleurs de redoubler leur vigilance.

Gestion des rayonnages industriels

Vous devez également accorder votre attention sur la gestion des rayonnages industriels afin d’éviter tout accident de rayonnage dans l’entrepôt. Il convient de respecter certaines normes imposées dans le système de stockage en entrepôt. Parmi les éléments à tenir en considération, on compte le recalcul du rayonnage en fonction des conditions d’utilisation ainsi que les unités de charge maximales autorisées.

Vous devez aussi prendre en compte les éléments de protection préventifs, essentiels dans les rayonnages industriels. Pour optimiser l’espace et garantir la sécurité des responsables du rayonnage des produits manutentionnés, nous vous suggérons d’utiliser :

· Un protecteur de montant à installer dans les couloirs, les zones d’expéditions ou encore les tunnels.

· Des goupilles de sécurité pour les rayonnages métalliques. Vous devez les installer sur chacun des connecteurs de la lisse.

· Des butées de sécurité pour prévenir les chutes de palettes. Nous vous conseillons d’utiliser des butées doubles pour renforcer la stabilité des palettes de rayonnage.