Analyse de risques pour les ateliers pourvus de chariots élévateurs

28 juin 2018 in Santé et sécurité analyse de risques sécurité prevention conseiller en prévention accidents avec chariots élévateurs chariot élévateurLa sécurisation du lieu de travail commence par l’analyse des risques potentiels. Une fois que vous savez quels accidents peuvent se produire, vous pouvez, en tant que conseiller en prévention, proposer des mesures préventives sous la forme d’un plan de circulation. Préalablement à ce plan de circulation, vous effectuez donc d’abord une analyse de risques, qui dresse l’inventaire de tous les accidents possibles. Une analyse de risques ne se réalise pas au hasard, au détour d’un vendredi après-midi peu animé. Elle exige dévouement, sens des responsabilités et vision.

Vous êtes vous-même sur le point d’effectuer une analyse de risques ? Les conseils et explications ci-dessous vous mettront sur la voie !

Apprendre à analyser

Afin d’analyser les risques, vous devez avant tout choisir une méthode ciblée parmi les différentes méthodes applicables. Une méthode d’investigation sera généralement plus courante que l’autre selon votre secteur d’activité. Chaque secteur présentant ses propres particularités, il n’existe pas d’analyse de risques ni de méthode de recherche prête à l’emploi. Mieux vaut donc considérer ces méthodes comme un guide général, que vous complétez et développez en fonction des spécificités de l’entreprise en question.

Vous trouverez ci-dessous trois méthodes d’investigation courantes, applicables aux ateliers pourvus de chariots élévateurs et de machines.

La méthode « Et si… »

Tout est dans l’expression : et si ?

- Et si un chariot élévateur freinait ou s’écartait brusquement à l’endroit X ou Y ?

- Et si un chariot élévateur à fourche basculait ?

- Et si le cariste estimait mal les distances à un endroit X ou Y ?

- Et si le chariot élévateur rencontrait un problème de fonctionnement pendant le chargement ?

- Et si un travailleur se déplaçait inopinément dans une zone à risque ?

- Et si un chariot élévateur perdait son chargement pendant une manœuvre ?

- …

Il s’agit, en d’autres termes, d’une séance de brainstorming qui permet à une équipe de collaborateurs d’évaluer rapidement les risques potentiels sur le lieu de travail. Cette équipe peut regrouper les caristes, les personnes impliquées dans le processus logistique et les collaborateurs qui travaillent à proximité des chariots élévateurs (sans pour autant en être le conducteur). Cette méthode demande peu de préparation, mais revêt de ce fait un faible caractère structurel. Afin d’y apporter malgré tout une certaine structure, vous pouvez subdiviser le processus logistique en plusieurs phases et ensuite appliquer la méthode « Et si… » à chacune de ces phases.

Vous pourrez ainsi esquisser une vision globale des protections nécessaires au sein du site. Les collaborateurs expérimentés pourront, par exemple, rapidement indiquer à quel(s) endroit(s) une barrière de circulation en plastique ou une protection de colonne doit être installée.

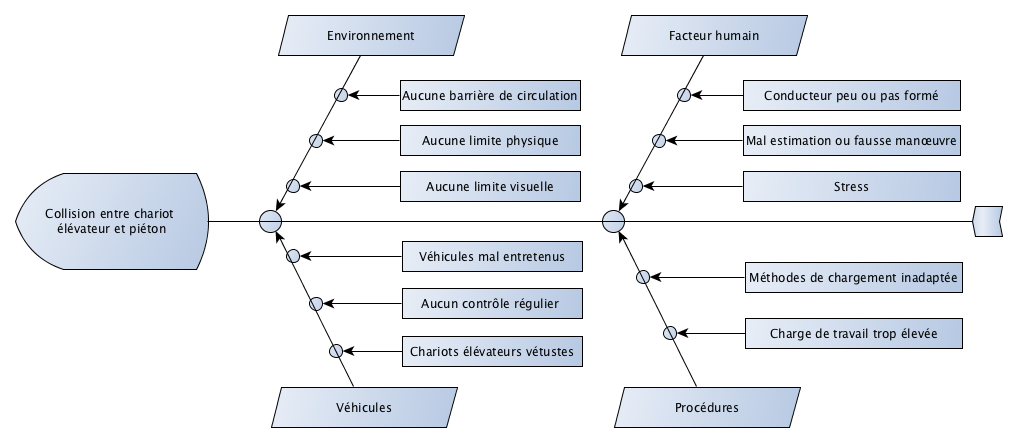

La méthode en arêtes de poisson

La méthode en arêtes de poisson, également appelée « diagramme d’Ishikawa » fait écho à la méthode « Et si… ». Dans la pratique, il s’agit d’analyser minutieusement tous les risques identifiés lors d’une séance de brainstorming. Au lieu de simplement formuler les risques potentiels et les mesures de sécurité générales, vous les passez graduellement en revue. Vous obtenez alors un diagramme pour chaque risque ; et chaque risque est accompagné de facteurs et de mesures de mitigation. Le schéma obtenu ressemble aux arêtes d’un poisson, le risque représentant la « tête ».

En bref, la méthode en arêtes de poisson divise chaque risque en différents facteurs, qui sont à leur tour divisés en différents sous-facteurs (qui influencent le facteur supérieur) :

- Identification : en quoi consiste précisément le risque ?

- Facteurs : quels sont les facteurs qui entrent en jeu ? Dans le secteur industriel, il s’agit souvent du facteur humain, de l’environnement, du matériel et des procédures.

- Mesures de mitigation : comment pouvez-vous influencer chacun de ces facteurs afin de réduire les risques ?

Dans le contexte d’un entrepôt pourvu de chariots élévateurs, l’un de ces risques pourrait se présenter comme suit :

- IDENTIFICATION : un chariot élévateur peut heurter un travailleur dans une zone à risque.

- FACTEURS :

- Environnement :

- Les zones de danger et les bandes de circulation ne sont pas délimitées par des barrières piétonnes ou des garde-corps. Il n’y a donc aucune limite physique.

- En raison de l’absence de délimitations physiques, les travailleurs ne sont pas toujours attentifs aux zones de danger à l’intérieur de l’entrepôt.

- Les collaborateurs conscients de la situation prennent tout de même des risques sous l’effet de la pression et ignorent les signaux visuels.

- Des barrières piétonnes peuvent réduire les risques de manière significative.

- Aucune barrière de circulation n’a été installée dans le dépôt.

- Un chariot élévateur peut, par conséquent, se retrouver dans une zone piétonne.

- Une barrière de circulation peut servir de tampon en cas de fausse manœuvre.

- Signalisation défectueuse et marquage au sol insuffisant

- Les piétons ne tiennent pas compte de la circulation des chariots élévateurs.

- Les caristes ne tiennent pas compte de la possibilité qu’un piéton pénètre dans une zone donnée.

- Un marquage au sol clair permet aux travailleurs d’imprimer visuellement les emplacements des zones de danger et des bandes de circulation.

- Les zones de danger et les bandes de circulation ne sont pas délimitées par des barrières piétonnes ou des garde-corps. Il n’y a donc aucune limite physique.

- Véhicules :

- Des véhicules mal entretenus réduisent la sécurité au sein de l’entrepôt.

- Aucun contrôle des principales fonctionnalités du véhicule n’est effectué (freins, fourche, mécanismes d’alerte…).

- Les chariots élévateurs à fourche sont vétustes et sont sujets aux injures du temps en raison de leur utilisation intensive. Leur équipement technologique ne répond plus non plus aux normes de sécurité modernes.

- Facteur humain :

- Le conducteur n’est que peu ou pas formé.

- Le cariste estime mal les distances ou fait une fausse manœuvre.

- Le cariste est stressé à cause de la pression du travail, d’une procédure inefficace ou pour des motifs personnels.

- Les piétons ne savent pas où se trouvent les zones de danger et les bandes de circulation ou n’en ont pas été informés.

- Procédures :

- Méthodes de chargement inadaptées. La manière de charger les marchandises n’est pas conforme au type de véhicule ou à son équipement.

- Charge de travail trop élevée. Sous l’effet de la pression, les travailleurs chargent plus que ce que les limites de sécurité autorisent.

- Environnement :

- FACTEURS :

L’exemple décrit précédemment est représenté ci-dessous dans le diagramme en arêtes de poisson :

La méthode Kinney

La méthode Kinney consiste à classer et hiérarchiser les risques, en partant du principe qu’ils ont déjà été inventoriés. La priorité est accordée aux risques les plus importants lorsque des mesures sont prises pour accroître la sécurité.

Pour déterminer l’ampleur du risque, il convient de multiplier la valeur de trois facteurs : probabilité x exposition x conséquence.

À chacun de ces trois facteurs est associée une série de valeurs, allant toujours de « faible » à « élevé ». Chaque valeur a son propre chiffre. Les valeurs faibles sont associées à de petits nombres, les valeurs élevées à de plus grands nombres.

Si, après application de la formule ci-dessus, vous obtenez un nombre avoisinant 20, il est question d’un risque qui requiert l’attention. Si, en revanche, le résultat est plus proche de 200, vous êtes face à un grave risque de sécurité et vous avez tout intérêt à prendre des mesures de sécurité dans les plus brefs délais.

En guise d’exemple, nous avons à nouveau choisi le risque de collision entre un chariot élévateur et un piéton. Nous imaginons un entrepôt très animé où aucune barrière de sécurité ni aucun marquage n’a été mis en place.

Probabilité (1 -› 10) :

- Il s’agit d’un centre de distribution où circulent un grand nombre de chariots élévateurs. Le risque de confrontation avec un piéton est donc réel.

- Évaluation : 6 (« plausible »)

Exposition (0,5 -› 10) :

- La circulation n’est pas séparée. Les piétons et les chariots élévateurs se retrouvent parfois dans le chemin les uns des autres.

- Évaluation : 3 (« de temps en temps »)

Conséquence (1 -› 40) :

- Un piéton qui est impliqué dans un accident avec un chariot élévateur peut subir des blessures graves et permanentes, engendrant, dans le pire des cas, une incapacité de travail de longue durée ou définitive.

- Évaluation : 7 (« grave »)

Résultat : 3 x 10 x 7 = 210

Il est donc question d’un risque manifeste de sécurité sur le lieu de travail. Les piétons croisent de temps en temps la route des chariots élévateurs, ce qui rend plausible le risque d’accident. Les conséquences d’un accident de chariot élévateur peuvent être particulièrement graves.

Dans ce cas, la direction doit immédiatement prendre des mesures de prévention :

Barrières de circulation : un incident peut se produire pendant la conduite ou la manœuvre, avec des lésions ou des dommages directs ou indirects à la clé. Il se peut, par exemple, qu’un chariot élévateur à fourche heurte un rayonnage, le fasse basculer et que ce rayonnage tombe sur d’autres collaborateurs de l’entrepôt. Dans ce type de situations, les protections de rayonnages peuvent réduire sensiblement les risques.

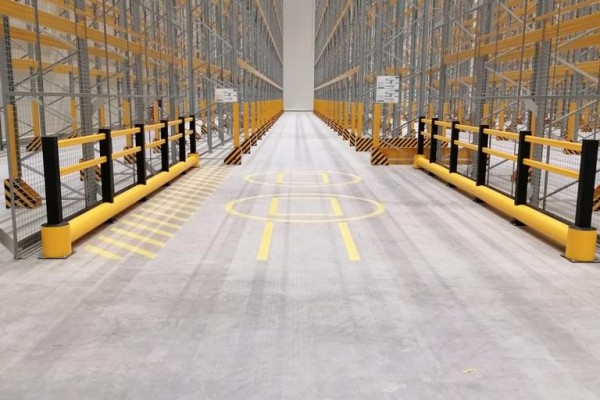

Barrières piétonnes : ce type de barrières assure une frontière physique entre les chariots élévateurs et les piétons. Elles empêchent les deux flux de circulation de se croiser. Les barrières de circulation peuvent, en outre, être combinées avec les barrières piétonnes.

Marquage au sol : en plus des éléments de protection physique, un marquage au sol bien visible garantit le bon déroulement de l’ensemble des opérations.

Quelle méthode utiliser pour mon analyse de risques ?

Nous vous avons présenté trois grandes méthodes d’analyse, mais les possibilités sont évidemment bien plus nombreuses. Toutes les méthodes ne sont, en outre, pas applicables à toutes les situations. Tout dépend souvent de la taille et de la nature de l’entreprise qui fait l’objet de l’analyse.

Les petites entreprises pourront déjà optimiser la sécurité au travail à l’aide de l’analyse « Et si… », tandis que les entreprises de plus grande envergure auront besoin d’une approche plus complète.

Le type de marchandises joue également un rôle. Indépendamment de la taille de l’entreprise, les risques seront tout à fait différents selon qu’il s’agit d’un hangar où sont manipulées des substances chimiques dangereuses ou d’un centre de distribution d’isolant en laine de verre.

Envisagez donc la méthode d’analyse d’un œil critique avant que la méthode d’analyse ne s’empare de votre situation. Certains organismes de prévention remettent, par exemple, la méthode Kinney en question et avancent des arguments concrets en ce sens. Si, toutefois, ces contre-arguments ne s’appliquent pas à l’entreprise dans laquelle vous travaillez, cette méthode pourra tout de même vous être utile.

Conclusion

Avant de pouvoir proposer un plan de circulation, vous avez besoin d’une analyse de risques correcte. Mieux vaut, pour ce faire, vous entourer d’hommes de terrain. Ils pourront vous fournir une mine d’informations sur les dangers potentiels et la manière de les gérer.

Une fois que tous les risques ont été inventoriés, vous pouvez faire installer des barrières de circulation, des protections de colonne, des barrières piétonnes et des bornes de sécurité de manière stratégique. De quoi déployer un plan de circulation à la fois efficace et économique !

Vous disposez d’une analyse de risques ou d’un plan de circulation et vous souhaitez obtenir un aperçu des possibilités du matériel de protection en plastique ? N’hésitez pas à nous contacter sans engagement. Nous serons ravis de répondre à vos questions liées à la sécurité et la prévention !